28 Apr ARTS Tool Management Services for Industrial Giants

Fast, proactive and responsible action – these are the most important prerequisites for our work at Airbus tool provisioning in Toulouse. The ARTS team on site, consisting of eight tool managers, ensures that production workers at Airbus are equipped with the tools and materials they need.

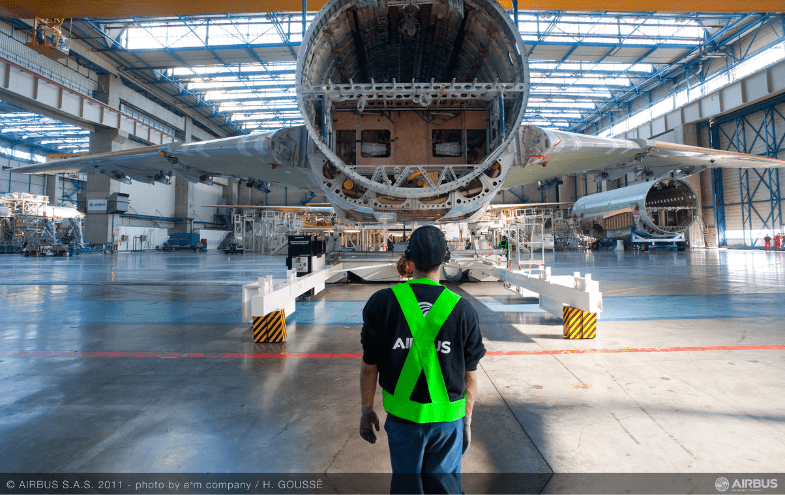

Building an aircraft requires not only highly qualified personnel, sufficient resources and know-how, but also the right tools. This is what the production employees at the Airbus plant in Toulouse get from the ARTS Tool Management Team. Its task is to equip the mechanics and electricians who carry out structural work on the aircraft at Airbus in Toulouse with the appropriate tools. The cooperation with the Airbus plant in Hamburg is very close, as the front and rear fuselage sections of the A350 are built there. It then goes to Toulouse for the final assembly line. As a branch of Tool Management Hamburg, we support the Outstanding Work (OSW) team here in Toulouse, which provides Outstanding Services for the Hamburg construction section.

An international top team

Production employees come to us in the tool shop and tell us what tool they need for their work. Our goal as a service provider for production is to have satisfied colleagues and a satisfied customer. In addition to the smooth delivery of tools and tool management, we manage the tools, check their functionality and safety, and create repair orders and purchase orders as needed.

Our team is split up in different Airbus locations. In Toulous, 6 colleagues are responsible for tool management in shift operation. Two further colleagues work in Saint-Nazaire, where they are also responsible for the Tool Shop. At these two Airbus sites, we take care of the daily on-site supply of consumables, tool sets, work clothing, hazardous materials, safety equipment, and testing and hand tools. We are an international team and speak four languages (German, English, French and Spanish).

In regular meetings, current requirements, delivery acceptances and delays or possible disposals that make new orders necessary are discussed. The goal is always to optimize the tool variety and the stock, but at the same time not to create a tool shortage. If a tool is nevertheless not available, our team ensures that the special tool can be procured from the Airbus branches in Germany or France, or colleagues reorder it if necessary. Our ARTS team of experts looks after the tool over its entire life cycle: they check it for function, quality and repair and dispose of tools if necessary. They also keep an eye on the test equipment – they monitor expiration dates or recalibrate a test equipment if it is set incorrectly.

In Tool Management, no two days are the same

Every day, Airbus employees from work preparation, engineering, production and quality assurance come to our team to pick up or return their tools for their work. Our colleagues sit centrally in the production halls in 80 to 100 m2 storage rooms consisting of shelves and many metal cabinets.

In Toulouse, the headquarters of Airbus, various production lines are clustered together. Many Airbus aircraft (including the A320, A350 XWB and A330) are produced here. The site has cabin and painting facilities and even houses the final assembly line and flight preparation for the A380.

Among other things, Airbus assembles the cockpit of the A380 with the lower fuselage center section in Saint Nazaire. In addition, the A350 fuselage sections and nose are joined in the French port city. The diverse production activities suggest a large amount of tooling and other materials – in Toulouse and Saint Nazaire, ARTS is responsible for around 13,500 tools and materials. But output and return, which are of course digitized down to the smallest detail via a scanning device with SAP, are only a small part of the tool management tasks. To ensure that everything can be correctly accounted for on the IT side, we give each tool and consumable a barcode.

Our team turns the right screws and improves processes

Before starting the project, our team analyzed the work methods, work content and parameters in computerized tool management and talked to employees in adjacent departments. Airbus had a clear goal to focus on its core business process and outsource the tool management process. The external process takeover by ARTS should primarily reduce indirect process costs. However, these are usually hidden in the process organization and often not visible at first glance. Indirect cost drivers in the area of tool management are primarily procurement and storage costs, but also costs that arise due to missing tools, for example during production downtimes. Industrial companies are usually aware of the organizational challenges, but often do not have the time to initiate process optimization on their own. And why? Because they have to concentrate on their core business.

This is where our team comes in: They took over the processes and, as a first step, counted the current tool and material inventory down to the smallest detail. At Airbus, for example, our crew was able to introduce a clear tool structure.

In addition, the results were documented in great detail in their tool management system. Thanks to the clarity gained, everyone involved now saves time in finding tools, tool consumption could be determined more accurately, and tool storage could be made more efficient.