12 Nov Introduction of Statistical Process Control (SPC)

An ARTS expert is supporting quality management at Airbus in the Hamburg office. His goal is to develop a process approach for the introduction of statistical process control and optimization (SPC) with general application throughout the structural assembly of the A330.

Challenges of decentralised aircraft manufacturing

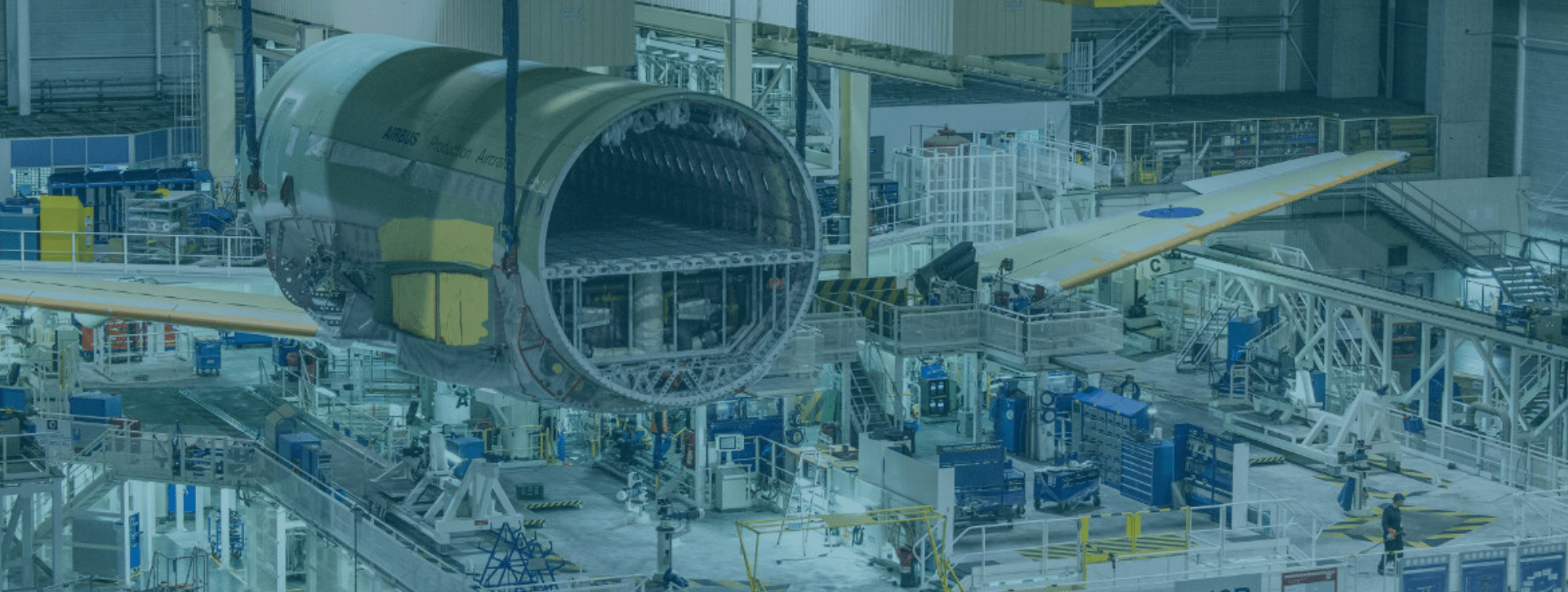

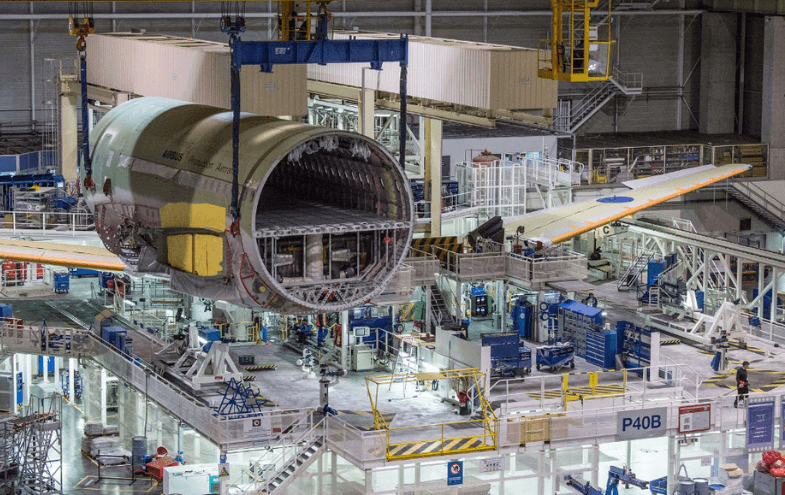

In contrast to its main competitor, Boeing, which has opted for centralised manufacturing at its Everett plant in Washington State, Airbus makes use of a decentralised approach to its manufacturing, in which the individual sections are produced and assembled at different locations. In this manufacturing system, Airbus specifies a focus for production at each of its locations: for instance, the Hamburg plant is responsible for the producing the fuselage and cabin. This involves everything from development through to production for all of Airbus’s civil aircraft. For example, the Stade plant in northern Germany produces vertical stabilisers and CFRP components, Filton near Bristol in England makes wings, while high-lift systems for wings are made in Bremen. Final assembly of the A330, for instance, takes place in Toulouse, France.

To make sure that final assembly can be completed without any unnecessary effort, it is important to ensure that the individual sections are brought together within the applicable tolerances while achieving high standards of quality and reproducibility. Slight deviations may occur at the fuselage joints, which are the locations where sections are connected with each other. The dimensions of these joints may only vary by a matter of millimetres, but this can still amount to an excessive variance in the Airbus’s fuselage diameter, with slight geometric variations making it harder to fit the fuselage sections together. As a result, higher quality standards for Airbus require reduced tolerances.

Due to their size and complexity in particular, a number of corrections are required to the joints of the fuselage. Statistical process control (SPC) represents one option for optimising the complete process of structural assembly.

Statistical Process Control and Optimisation

Airbus is already making use of the statistical process control (SPC) process for its A350 and A380 aircraft. SPC is an internationally established quality management methodology, which was developed and described by Walter A. Shewhart during the early twentieth century.

The aim is to make use of statistical methods to establish a tightly controlled process, enhancing performance and ultimately to reduce deviations from the process and avoid wastage. If the stages in the process are understood, it is possible to intervene early on in the process and undertake appropriate control measures. The use of this process and the introduction of the SPC system at Airbus aims to narrow down the process of troubleshooting and problem management. By recording process and product data in the system, it is possible to obtain an all-encompassing overview of the relevant section and demonstrate contextual relationships between the product and the process and highlighting possible weaknesses. As a result, measures to combat these issues can be introduced in good time.

A better understanding of the difference between product and process data can be obtained by reference to this example from the specialist literature that can also be found at Airbus. Product data may include the diameter of a borehole. The process data for the borehole are the rotation speed and the feed rate to be used when drilling the hole.

This methodology can be applied to any sector. In the aviation industry, it is not yet widespread. One reason is that large sample sizes are generally required to generate statistical data. In the aviation sector, these are not common due to low production volumes.

SPC in the structural assembly of the A330, Section 16 at Location 601

Our ARTS expert is working at Airbus on the introduction of the SPC process for the A330 structural assembly in Hamburg.

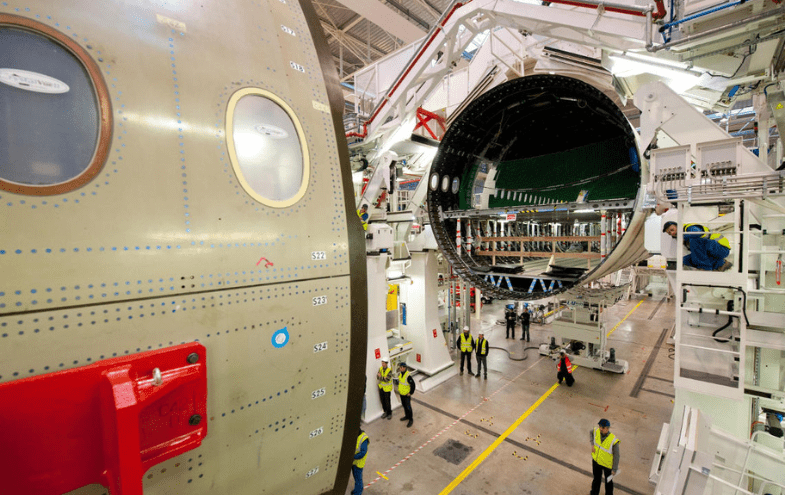

Here, building site 601 served as a pilot project, where the assembly of the side shells, the floor grid and the bilge to the lower half-section 16 takes place. It has a separation point to the middle fuselage section, to which the wings are assembled in a further step. For this separation point, Airbus has defined certain radii and permitted deviations. A total of 30 parameters are defined and recorded during the assembly process at the building site. Photogrammetry, for example, is used to evaluate the process data. Here, the separation point of each section is measured by fixing small plates of about 10×15 cm at selected positions. The plates contain reflector points which reflect the light during the measurement. The photogrammetry of the separation point is carried out at specific distances and angles. The measuring points are attached to the outer skin, to the runways and to the seat rails. Especially for the introduction of the SPC method, the focus is on the measuring points of the runways. These show a particularly high tolerance spectrum compared to other points. The data is determined with the aid of measuring devices such as calipers with Bluetooth, laser distance meters or tape measures and automatically transferred to a tablet. The tablet thus represents the user interface with the worker. If the data is saved after the measurement, it is available for evaluation. It is possible to show correlations, for example, how small changes in positioning during the assembly process have a great effect on the quality of the manufactured product, in this case the separation point. In addition to monitoring the process data, the SPC procedure also alarms about deviating product data.

Photogrammetry is used to measure joins in the context of a GTI (Ground Test Instruction). GTIs are mandatory tests which must be carried out on every single aircraft, with other GTIs including the ventilation system or hydraulics, for example.

Future perspectives for Statistical Process Control (SPC)

In the future it is possible that the following may occur: suppliers will deliver a “digital patient record” alongside individual components. The data and relationships previously identified from the recording of process data could allow target measurements for the location to be determined flexibly. Aircraft assembly employees would then know exactly which target measurements to aim for and what they should specifically seek to prevent during the current process stage. Target measurements would, therefore, be corrected at each assembly location to achieve the best possible overall quality. This would be aligned with a more modern concept of quality, in which measurements no longer vary within tolerances, but match up with the target instead.