31 Mar Mobile Aircraft Maintenance Crew of ARTS

We retrofit, assemble, bolt, install, test, repair and maintain both small and large aircraft types, such as the Airbus A380. “We” are a crew consisting of aircraft mechanics, aircraft electricians, saddlers, aircraft certifying staff, and NDT inspectors. Together we are known as the Mobile Aircraft Maintenance Crew (MAMC).

The ARTS MAMC is uniquely composed and a highly skilled team. Initially, our work was limited to structural assembly, mechanical but also electrical equipment, and performing aircraft repair work – but we quickly gained customer confidence and project requirements went beyond the mundane. In the meantime, refurbishment, non-destructive testing, but also the refurbishment of entire aircraft cabins are part of our business area. Our crew is on the road a lot and long journeys are also a regular part of it – but it is precisely this freedom from location that our team appreciates. We are a multicultural team – in total we speak five languages, but we communicate with each other in English. Especially because most of the manufacturer’s instructions for aircraft are written in English, the English exchange is an absolute must for team and customer communication.

Trouble Shooting ATR42-30 for Buddha Air in Nepal

Our team traveled to Kathmandu to fix a problem with a Buddha Air airline ATR42-300 that had stalled on the ground at Kathmandu Airport in Nepal for an unknown reason. Upon arrival in Kathmandu, the colleagues took several steps to determine the cause of the problem. However, even after several tests of the electrical lines, the source of the fault could not be determined. As a result, our team decided to replace and test the functionality of some parts and equipment of the aircraft in order to locate and fix the problem. After almost a week of intensive research, numerous tests and replacements, the cause of the problem was finally identified and resolved. Finally, our crew performed a successful flight test and our crew was able to return home safely.

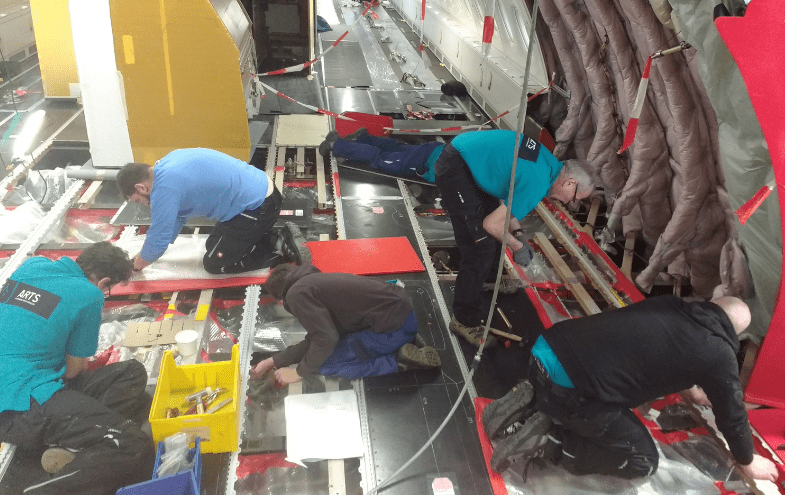

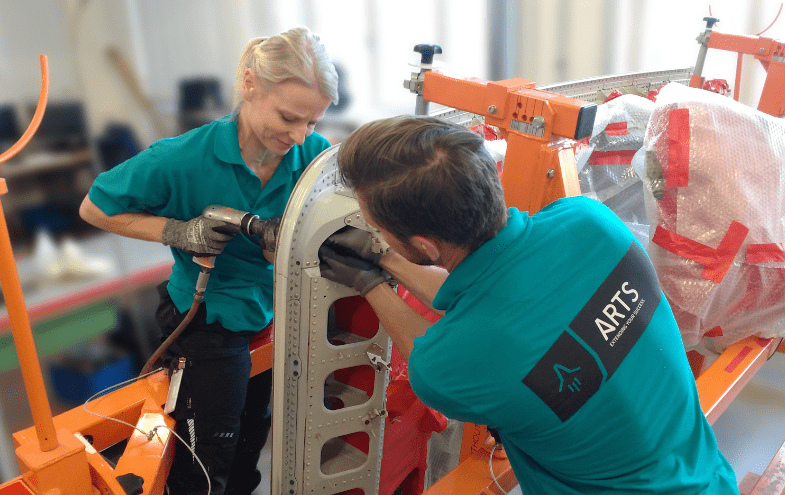

ARTS MAMC take over Airbus A380 Door Modification

A project such as the Door Modification is not an easy undertaking and requires precision and compliance with all regulations. The first step is to remove the doors from the aircraft and place them in a jig. The crew then disassembles the cover plates, mechanicals and seals, and removes the door insulation. Next, the old structures on the doors are removed and our certified NDT8 inspector performs the detailed inspection (SDI) using high frequency eddy current (HFEC). If this inspection goes smoothly, our colleagues proceed to reshape the surfaces by cold forming the structural parts (flap peening/cold forming). Finally, the reinforcement parts are placed on the doors, provisionally fastened with fixing pins and all fastening and reinforcement components are installed.

Non Destructive Testing

For prototypes of the Pilatus PC 24 and Airbus 220 we examined the wing and the fuselage for our customer iABG in a non destructive test and examined them for damages (cracks, fractures etc.). However, before our five Non Destructive Testing (NDT) inspectors could go to work, our aircraft mechanics dismantled the wing into its structural parts. In iABG’s testing laboratory, specific structural inspections and analyses had to be carried out using non-destructive testing methods – among other things, we tested for cracks; even microscopically small defects are noticeable to us through eddy current testing. We were also able to detect defects in the metallic components with the aid of ultrasonic testing, because we determined the size and position of the defects by measuring the transit time of the ultrasonic echo. Subsequently, we prepared extensive documentation for iABG on all anomalies. The task was a real challenge because we had to put our foot down in only 3.5 months and complete the work.